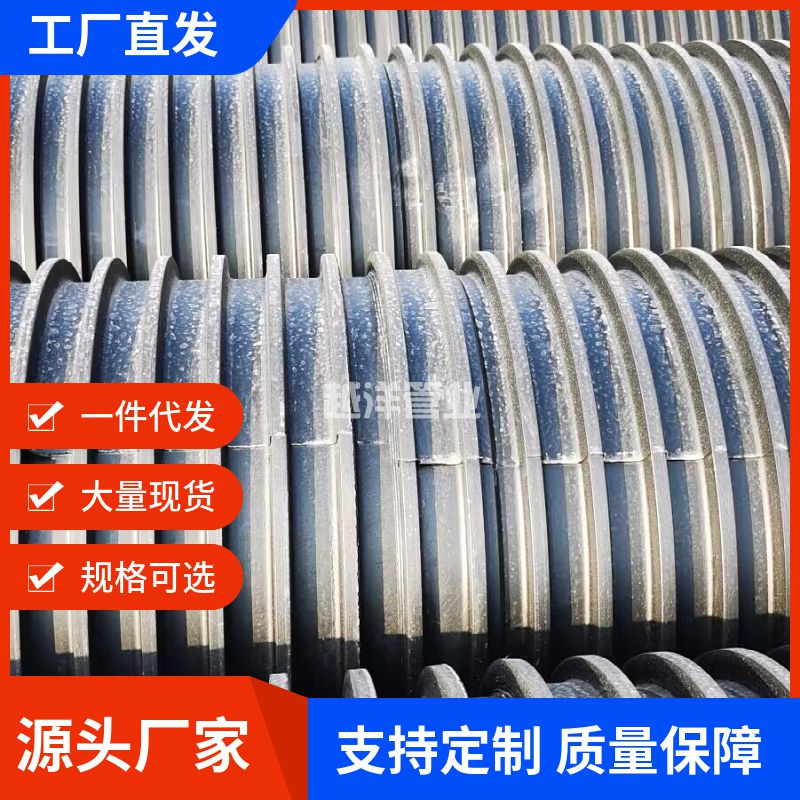

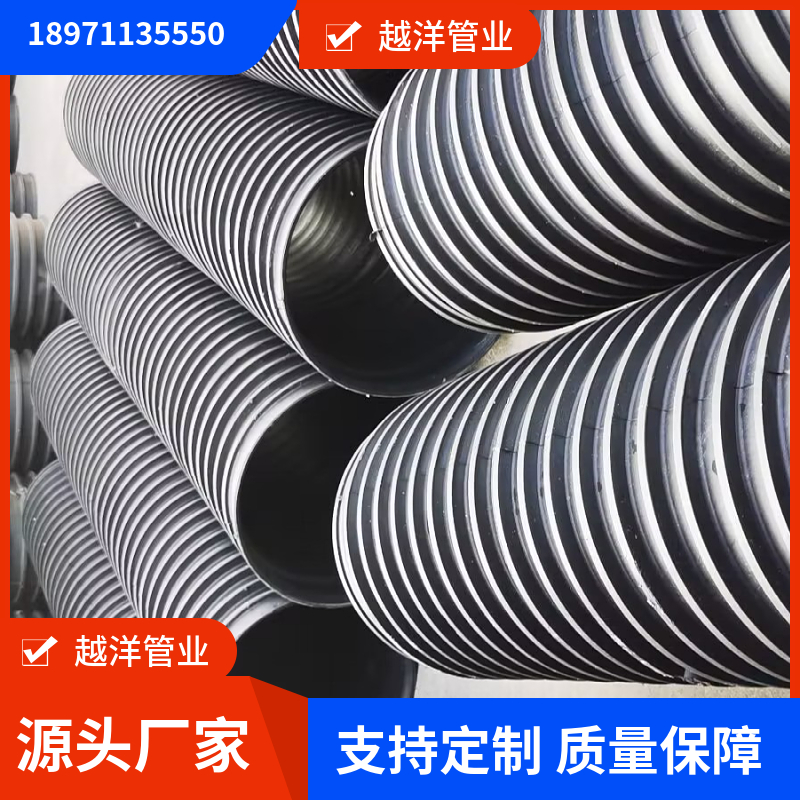

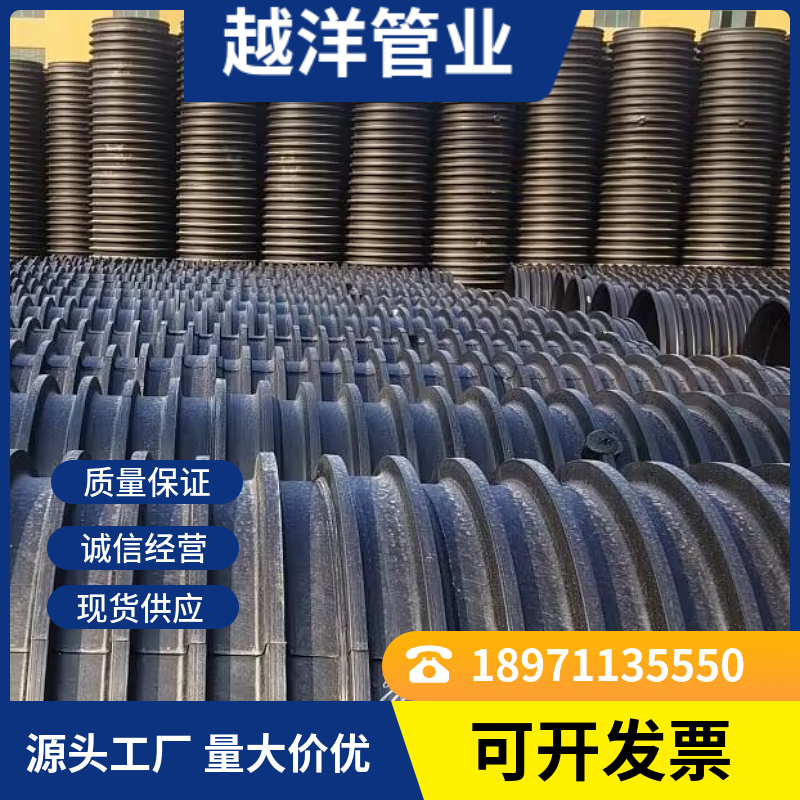

异形肋 FRPP模压排水管(玻璃纤维增强聚丙烯)是一种以聚丙烯为基材、玻璃纤维为增强材料,通过模压工艺制成的新型塑料管道,其管壁采用异形肋结构设计,兼具高强度、耐腐蚀、轻量化等优势,在化工污水处理领域的应用价值显著。以下从应用优势、核心应用场景、关键技术要点及注意事项四个维度,全面解析其在该领域的应用逻辑。

二、关键应用场景:覆盖化工污水处理全流程

1. 化工生产车间污水收集管

应用场景:连接车间反应釜、储罐、清洗设备的污水出口,收集含酸、含碱、含有机溶剂的 “源头污水”(如化工合成车间的反应废水、设备清洗废水)。

核心需求匹配:车间污水腐蚀性强(pH 值常为 1-3 或 11-14),且可能含少量固体颗粒(如催化剂残渣),异形肋 FRPP 管的耐腐蚀性可抵御酸碱侵蚀,光滑内壁可减少颗粒附着堵塞,适配车间内 “短距离、高频率” 的污水收集需求。

2. 厂区污水主干管 / 支管

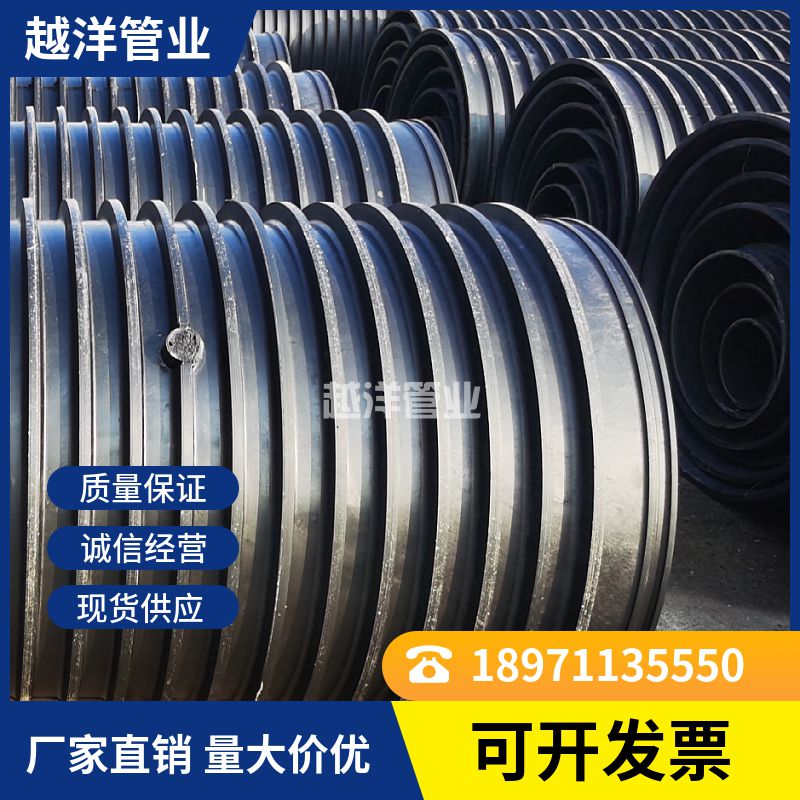

应用场景:将各车间收集的污水输送至污水处理站,管道多敷设于厂区地下(埋深 1.2-2.0 米),部分需穿越设备基础、道路下方。

核心需求匹配:地下敷设需管道抗外压(土壤回填压力、车辆碾压),异形肋结构的高环刚度可避免管道变形;同时,厂区污水成分复杂(混合多种污染物),管道耐腐蚀性可适应 “混合污水” 的侵蚀,减少泄漏风险。

3. 污水处理站工艺管道

应用场景:污水处理站内的预处理单元(如中和池、沉淀池)、生化处理单元(如曝气池、厌氧池)、深度处理单元(如过滤池、消毒池)之间的污水输送,部分需输送含药剂的污水(如中和用的石灰水、消毒用的次氯酸钠溶液)。

核心需求匹配:工艺管道需频繁承受药剂冲刷(如石灰水的碱性、次氯酸钠的氧化性),FRPP 材料的化学稳定性可抵御药剂腐蚀;且站内管道布局复杂(多转弯、多分支),轻量化特性便于现场切割、连接,适配工艺调整需求。

4. 尾水排放管

应用场景:将处理达标后的尾水(符合《化工行业水污染物排放标准》GB 31573)输送至市政污水管网或自然水体(如河流、湖泊),部分排放管需露天敷设或埋地穿越厂区边界。

核心需求匹配:尾水虽经处理,但仍可能含微量污染物(如 COD、氨氮),管道无二次污染特性可保障排放水质;露天敷设时,FRPP 材料耐紫外线老化(可添加抗氧剂改性),埋地敷设时抗土壤腐蚀,适配 “长期稳定排放” 需求。

三、关键技术要点:保障应用稳定性的核心措施

1. 管道规格选型:按 “介质特性 + 工况” 定制

环刚度选型:地下埋深>1.5 米或穿越道路时,选用 SN12.5 及以上环刚度;车间内或浅埋(<1 米)时,可选用 SN8 环刚度。

管径选型:根据污水流量(按化工产能计算,如 10 万吨 / 年化工装置的污水量约为 50-100m³/h)、流速(建议 1.0-2.0m/s,避免流速过低导致沉积、过高导致冲刷)确定,常用管径范围 DN200-DN1200(模压工艺可定制大口径)。

材料改性:针对强氧化性污水(如含氯污水),需选用 “抗氧改性 FRPP”;针对低温环境(如北方厂区冬季),需选用 “耐低温 FRPP”(脆化温度≤-30℃)。

2. 接口密封技术:杜绝泄漏风险

承插式橡胶圈接口:适用于 DN200-DN600 管道,橡胶圈选用耐油、耐酸碱的三元乙丙(EPDM)材质,密封压力≥0.1MPa,优点是安装便捷,适合现场快速连接。

热熔焊接接口:适用于 DN500 以上大口径管道或压力较高(>0.1MPa)的场景,通过热熔机将管道接口加热熔融后对接,接口强度与管材本体一致,密封性极佳,可抵御污水长期冲刷。

法兰接口:适用于管道与污水处理设备(如泵、阀门、沉淀池)的连接,法兰材质选用 FRPP 或碳钢(需做防腐处理),垫片选用 EPDM 或聚四氟乙烯(PTFE),适配 “设备与管道的刚性连接” 需求。

3. 敷设与防护:适配化工厂区复杂环境

埋地敷设:管道下方需铺设 100-150mm 厚的砂石垫层(粒径 5-10mm),避免尖锐物体划伤管壁;回填土需分层夯实(压实度≥90%),分层厚度≤300mm,防止土壤沉降导致管道变形。

防腐防护:虽管道本身耐腐,但穿越腐蚀性土壤(如厂区内重金属污染土壤)时,需在管道外包裹 3-5mm 厚的聚乙烯防腐层,进一步提升抗腐蚀能力。

抗冲击防护:厂区内车辆通行区域的埋地管道,需在管道上方敷设钢筋混凝土盖板(厚度≥100mm),防止重型车辆碾压导致管道破裂。

四、应用注意事项:规避潜在风险

禁止超温使用:FRPP 材料的长期使用温度为 - 20℃-80℃,化工污水处理中若污水温度超过 80℃(如高温反应废水),需先经冷却处理(降至 60℃以下)再通过该管道,避免管道软化变形。

避免剧烈冲击:管道运输、安装过程中,禁止抛掷、撞击,避免异形肋结构受损;安装完成后,需进行水压试验(试验压力为设计压力的 1.5 倍,保压 30 分钟无泄漏),确认管道密封性。

定期维护检查:每季度对管道沿线进行巡检,重点检查接口处是否有渗漏、管道是否有变形;每年对管道内壁进行清淤(可采用高压水冲洗,压力≤0.8MPa),避免悬浮物沉积导致流量下降。